故障管理有专业的管理学方法吗?

撰文:蒋良君 成都华标企管

注:鉴于这个问题比较具有代表性,特整理答疑分享,供更多的设备人参考。

【提问】2021-3-12南京地铁 工务分公司 王树林:蒋老师你好!请教一个专业问题,故障管理有没有什么专业的管理学方法 ,如RCM。并且可以用统计学的方法去验证,谢谢!

【回答】成都华标企管 蒋良君

树林好!您提了个比较专业的问题,根据我个人的认知写了以下回复,仅供参考:

1.目前还没有专有的故障管理学,管理方法比较分散,没有所谓的权威方法,但有比较多资料、标准、方法可参考或借鉴(见后面序号4),在设备管理体系标准(PMS)(见2020版标准条款“8.7设备缺陷与故障管理”),我们公司也有针对故障的管理方法如《如何做好设备故障管理》(见课程大纲);故障的验证(故障再现或消缺处置效果验证),故障再现验证通常是利用检测、性能或功能试验、模拟试验等方法,故障消缺效果,通常是通过实际使用,通过使用的故障间隔时间或设备或部件连续运行时间的可靠度进行验证。

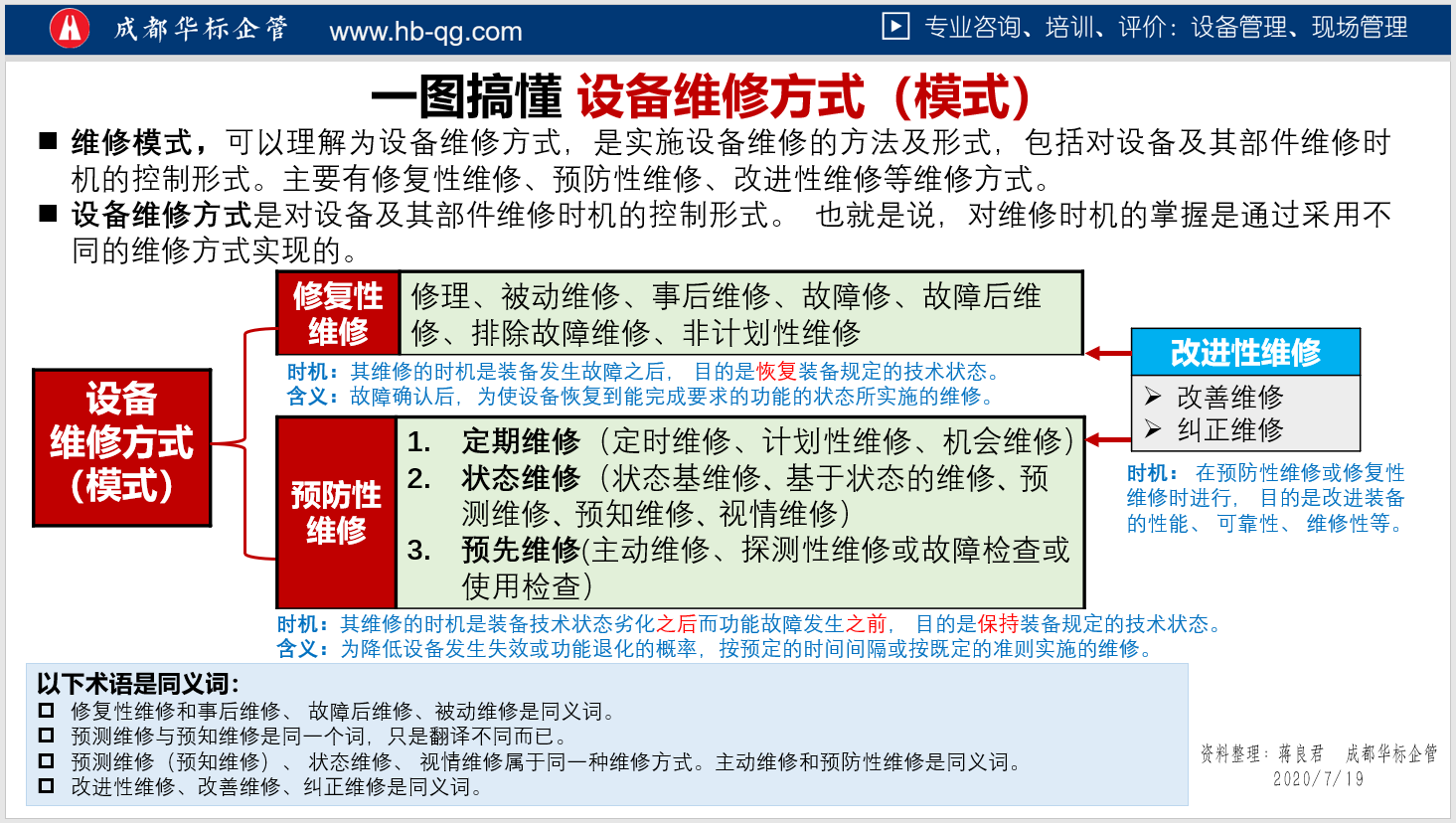

2.故障管理,从大类分,可分为故障前管理(预防性维修/状态修/预测维修)与故障后管理(修复性维修)(可参考资料:《一文搞懂各种设备维修模式》),如图:

2.1故障前管理(事前管理),就是通过检查、检测、性能或功能测试等,在设备出缺陷前进行预测性(状态修)维修。管理方法如:RCM、FMEA,故障树分析程序(用于可靠性和安全性分析的工具之一,常用于设计研发、生产、使用阶段)、完整性管理(核心手段也是对设备进行检验检测)等。

故障管理,一是人面对故障从管理流程、权责上应如何处置,二是从技术角度,如何消缺,消缺包括纠正(只解决问题,不从源头治理)或纠正措施(找出原因源头治理)。

例如:地铁钢轨的裂纹,对钢轨而言是缺陷,钢轨裂纹多数是前期制造阶段导致问题较多,例:

制造前期导致的裂纹,如: 钢坯自身裂纹经加热轧制变形后延伸至轧件表面上;加热工艺不合理, 造成热应力, 形成裂纹;轧制过程中冷却不当, 造成冷却水量太大或冷却时间较长, 低温轧制形成裂纹。

若是钢轨接头裂纹,典型是焊接裂纹,按照产生的机理可分为:冷裂纹、热裂纹、再热裂纹和层状撕裂裂纹几大类。

使用期导致的如:钢轨材料疲劳、应力等。我们在使用中钢轨过程中,可以通过无损检测、基于数字图像处理等技术发现缺陷。

若钢轨出现了缺陷,进行缺陷分析,可对钢轨缺陷宏观特征检查、金相、电镜检验,用能谱仪(或金属元素分析仪等)对裂纹中的夹杂物颗粒元素、材料金属元素含量进行分析。

2.2从技术角度的失效分析,失效可能发生在设备/产品寿命周期的各个阶段,涉及产品的研发设计、来料检验、加工组装、测试筛选、客户端使用等各个环节,通过分析工艺废次品、早期失效、试验失效、中试失效以及现场失效的样品,确认失效模式、分析失效机理,明确失效原因,最终给出预防对策,减少或避免失效的再次发生。典型的失效分析流程:

(1)失效背景调查:产品失效现象?失效环境?失效阶段(设计调试、中试、早期失效、中期失效等等)?失效比例?失效历史数据?

(2)非破坏分析:X射线透视检查、超声扫描检查、电性能测试、形貌检查、局部成分分析等。

(3)破坏性分析:开封检查、剖面分析、探针测试、聚焦离子束分析、热性能测试、体成分测试、机械性能测试等。

(4)使用条件分析:结构分析、力学分析、热学分析、环境条件、约束条件等综合分析。

(5)模拟验证实验:根据分析所得失效机理设计模拟实验,对失效机理进行验证。

失效分析方式如:PCB/PCBA失效分析、金属材料及零部件失效分析、电子元器件失效分析、高分子材料失效分析、复合材料失效分析、涂/镀层失效分析等

2.3故障后的管理(事后管理),从技术角度最常用的方法是失效分析,就是从判断设备或产品的失效模式,从故障现象查到失效机理和原理,提出防止再发措施。

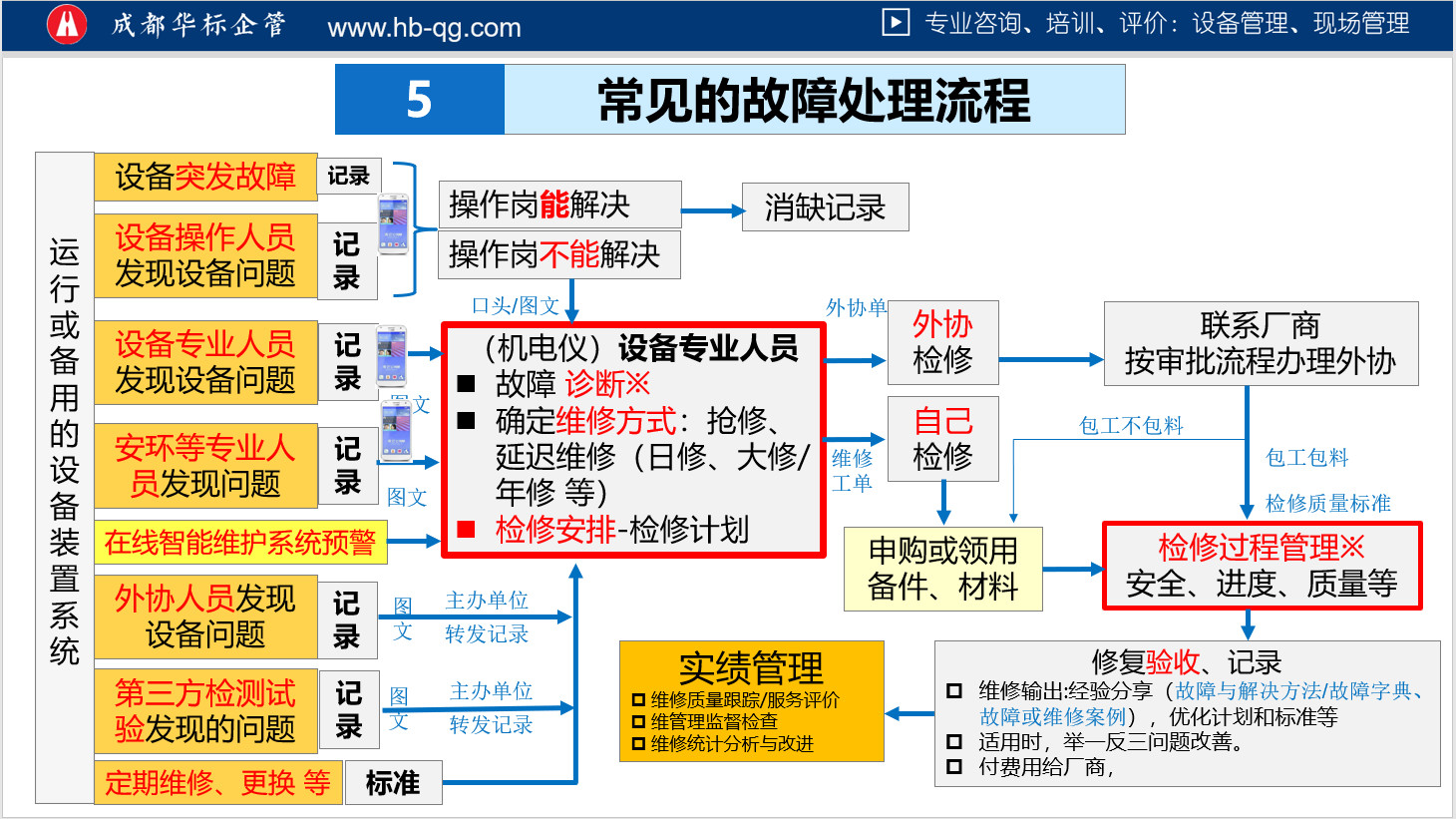

3.设备缺陷或故障,最终都会从不同的渠道(途径)反馈集中到维修管理进行消缺,如图(摘自课件《如何做好设备故障管理》):

缺陷或故障消缺有两类:

一是对典型故障进行失效分析,源头治理。

二是通过统计分析,发现故障频次高(占累积比例80%以上的)、维修费用高、故障后果影响严重等,进行失效分析,源头治理。故障处置后,可根据需要针对性输出如:形成故障处置的案例或故障处理指南(故障字典)、培训计划、年度保养计划、备件购置计划、检测检验计划、检修计划、建立或修订设备管理制度或技术标准、表单、检测器具升级、设备更新等。

故障管理,要解决问题还是要回到技术,导致失效可能是设计问题、制造问题(含材料)、安装问题、不同系统间不匹配的问题、不规范使用问题、保养维护问题、润滑问题、检修质量问题等。失效分析,有些专业书籍可参考。

4.一句话,故障管理,重点管事前,次要管事后,故障后的验证,比较靠谱的是通过科学的检验检测、试验,找出导致故障的机理和原因,才能源头解决问题。科学技术进步将促进设备故障管理的进步。

以下资料你可参考、研究:

标准类如:(部分)

GB/T 4888-2009 故障树名词术语和符号

GB 7829-1987 故障树分析程序

NB/T 20558-2019 核电厂故障树分析导则

NB/T 10580-2021 风力发电场风电机组故障编码规范

GB/T 7826-2012 系统可靠性分析技术 失效模式和影响分析(FMEA)程序

GB/T 21562-2008 轨道交通 可靠性、可用性、可维修性和安全性规范及示例

GB/T 21562.2-2015 轨道交通 可靠性、可用性、可维护性和安全性规范及示例 第2部分:安全性的应用指南

GB/T 21562.3-2015 轨道交通 可靠性、可用性、可维修性和安全性规范及示例 第3部分:机车车辆RAM的应用指南

DL/T 302.1-2011 火力发电厂设备维修分析技术导则 第1部分:可靠性维修分析(RCM)

书籍如:(部分)

失效分析与选材2014

机械零件失效分析与实例2015

机械零部件失效分析典型60例-2016中国中车

机械装备缺陷、失效及事故的分析与预防2015

电子元器件失效分析技术2015

电子元器件失效分析与典型案例

电子元器件的可靠性 2014年版

金属材料零部件失效分析案例2012

紧固件的失效分析及其预防2013

钢铁产品缺陷与失效实例分析图谱

石化设备典型失效案例分析2015

最新书籍:

《可靠性新技术丛书》被列入了“十三五”国家重点出版物出版规划项目,北京航空航天大学长江学者康锐教授是本套丛书的主编,主要著作获得国家科技部国家科学技术学术著作出版基金、军委装备发展部国防科技图书出版基金等专项资助。丛书共策划35分册,如:

确信可靠性理论与方法2019

航空关键部件维修与评估技术-张学军2020

基于认知计算与几何空间变换的故障诊断与预测-吕琛2020

基于模型的可靠性系统工程- 任羿、王自力、杨德真、冯强、孙博20200

复杂软件系统可靠性技术-王轶辰2021

机械传动系统可靠性建模与仿真-谢里阳2021

制造过程可靠性理论与技术-何益海2021

T-S故障树理论及其应用-姚成玉2021

基于贫信息的复杂装备可靠性工程技术与方法-方志耕、陈顶、刘思峰、陶良彦2021

轨道交通列车运行安全可靠性建模分析-秦勇2021

机载产品长寿命设计与试验技术-陈云霞2021

复杂机电系统智能故障诊断、预测与健康评估-李巍华、张小丽、严如强2021

空间辐射环境可靠性技术-王群勇、陈冬梅2021

基于性能共享的多态系统可靠性建模与优化-彭锐2021

自适应故障预测及其在核电站中的应用-刘杰2021

电子产品可靠性分析与风险评估-陈颖、康锐2021

考虑相关故障行为的可靠性建模分析与动态评价-范梦飞、曾志国2021

可靠性实验中的不确定性度量与控制方法-李晓阳2021

航空发动机关键部件的缺陷检测与评估-史亦韦、梁菁2021

功率器件热可靠性检测与分析技术-付桂翠2021

可靠性系统工程原理-康锐2021

装备研制产品保证的系统策略和工程方法-李建军2021

装备差异维修控制与决策-胡剑波2021

机械可靠性工程技术与应用-喻天翔、宋笔锋2021

(编写、出版中……)

5.故障问题源头治理(问题归零管理),可参考质量管理中的方法,你可以下“质量问题”替换为“故障”:

【关联好文】:

《一文搞懂各种设备维修模式》

《现代大型炼化企业动设备状态监测与故障诊断业务新模式的研究与实践》

《浅谈设备零故障管理》

《答疑:如何区分设备缺陷与故障?》

► 如果本文对您有帮助,请分享给您的朋友!

【提示】:

1.不断更新的好资料和答疑集锦在 www.hb-qg.com “找资料”栏目公布。

2.QQ群:2000+人群,专业高质、答疑解惑、互动交流,Q群名:中国设备管理, Q群号: 283752911

主要交流:设备管理体系标准、ISO55001资产管理、设备完整性管理、6S管理、目视管理、安全管理、企业管理等,纯广告者禁入!

3.加"中国设备管理" Q群,总有一个人知道你问题的答案!

4.优秀留言有机会录入“找资料”栏目答疑集锦,并欢迎大家来稿分享