中国石化炼油工艺平稳性管理体系研究与实践

摘自《炼油技术与工程》2021年第51卷第9期

李鹏1,徐伟2,王春利2,李传坤2

李鹏1,徐伟2,王春利2,李传坤2

(1.中国石油化工股份有限公司炼油事业部,2.中国石油化工股份有限公司青岛安全工程研究院)

摘要:为落实中国石化以精细管理促发展、平稳安全保发展的策略,立足企业管理现状,融合国内外石化企业先进管理经验和运行模式,创新性地提出并建立了一套针对炼油企业的工艺平稳性管理体系,并研发了相关支撑技术和管控平台,将报警评估管理、控制回路性能评估与诊断、PID(比例积分微分)控制参数整定等底层控制技术有效整合,全面提升炼油企业的精细化管理水平和本质安全。某大型炼油企业的应用结果表明,12套装置的时平均报警数降至6次以内、有效自控率由75.72%提升至98%以上,效果良好。

关键词:炼油工艺 平稳性 管理体系 报警评估 控制回路 性能评估与诊断

在炼油工艺管理方面,国外石油公司(如埃克森美孚、雪佛龙等)工艺管理起步较早,均建立了保障工艺平稳运行的管理体系,使其生产事故发生率总体保持较低水平[1]。从20世纪90年代起,埃克森美孚便逐步形成了以安全、健康、环保及产品安全为核心的操作完整性管理体系,在事故管理和控制方面成效显著[2]。雪佛龙公司建立了HSE&ESIA(环境和社会影响评估)管理体系,利用管理手段削减和控制可能出现的危害[3]。此外,国外石油公司非常重视开发先进的技术工具、分析方法等辅助手段,以确保管理体系的有效实施,主要集中在报警性能评估、控制回路性能评估与诊断等方面[4]。

为了保障装置在不同负荷运行工况下都能安全平稳受控,国内一些石油公司采用了信息化手段来提升炼油工艺的预警能力,如中国石化的“智能工厂”项目[5]。但以往开发的信息化工具往往集中在公司级应用(上层应用)上,没有关注DCS(集散控制系统)等底层系统对装置平稳性的作用[6]。

中国石化在工艺技术管理方面已经形成了相对完整的管理制度,但是在体系化、规范化程度以及相关支撑技术的应用等方面与国外一流石油公司还存在一定的差距[7]。这些差距主要表现在以下几个方面:

①工艺管理制度缺乏具体的管理流程;

②关键绩效指标不够明确,未形成工艺绩效指标体系;

③报警管理仍处于起步阶段,未建立一套完善的管理流程;

④控制回路管理亦处于起步阶段,缺乏相关的管理理念和技术工具;

⑤缺乏统一的综合技术应用支撑平台,管理资源整合不充分。

①工艺管理制度缺乏具体的管理流程;

②关键绩效指标不够明确,未形成工艺绩效指标体系;

③报警管理仍处于起步阶段,未建立一套完善的管理流程;

④控制回路管理亦处于起步阶段,缺乏相关的管理理念和技术工具;

⑤缺乏统一的综合技术应用支撑平台,管理资源整合不充分。

当前,国际石油市场竞争主体多元化,建立符合中国石化自身实际的工艺平稳性管理体系可进一步提高中国石化的竞争优势,是实现世界一流炼油企业宏伟目标的必然选择。文中采用“体系+技术+平台”的模式,创新性地提出一套既遵循国际石油公司最佳实践又符合中国石化炼油企业管理实际的工艺管理体系。

1、工艺平稳性管理体系的研究

工艺平稳性管理体系以中国石化炼油企业管理现状为出发点,系统梳理组织架构,完善管理制度,开发相关支撑技术和指标体系,自下而上建立底层系统与上层应用间的连接纽带。

1.1体系结构

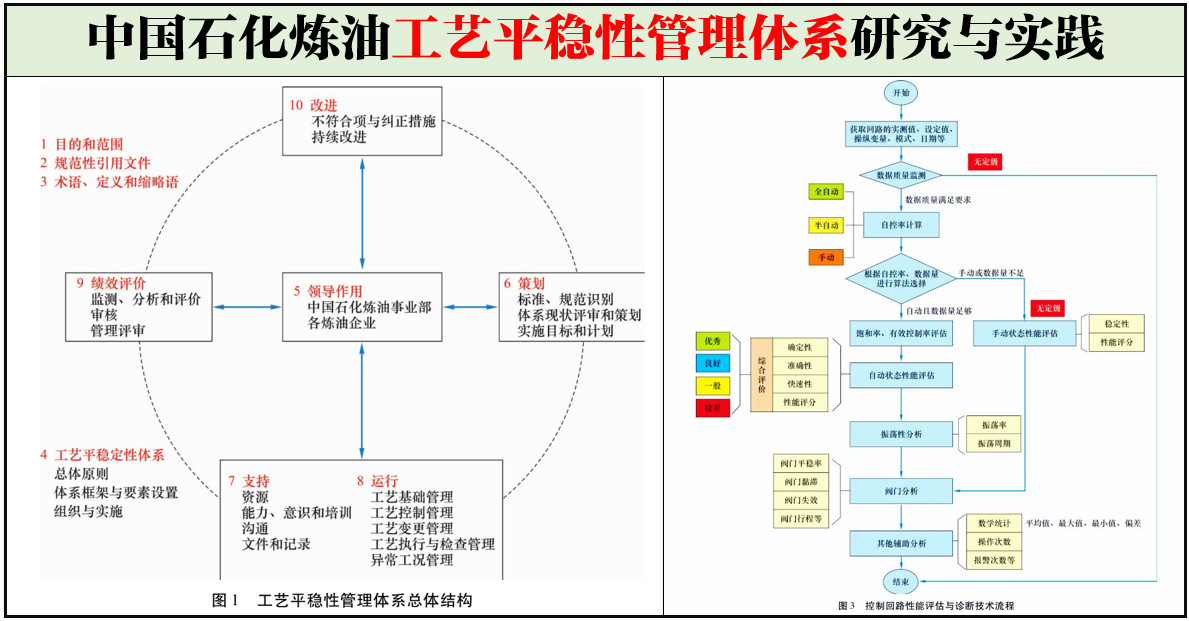

工艺平稳性管理体系基于ISO管理体系结构,遵循PDCA(计划—执行—检查—处理)原理,突出“领导作用”对体系其他要素的支持和驱动,强调基于风险的管理和业务流程的融合。具体结构如图1所示。

图1工艺平稳性管理体系总体结构

工艺平稳性管理体系是用来管理企业风险并促使企业持续改进的综合管控框架。与管理制度侧重于局部性的辅助作用不同,工艺平稳性管理体系以管理制度为基础,重点关注制度间的相互关联和相互补充,以系统化的思维集成职能管理、技术指导等全流程要素。

1.2组织架构

中国石化炼油事业部负责组织制定股份公司级工艺平稳性管理体系文件及技术规范,对企业工艺平稳性管理情况进行监督与检查,推进体系实施工作。

各炼油企业根据工艺平稳性管理体系要求,成立平稳性体系建设领导小组与工作小组。其中企业生产技术部门负责归口管理,主抓工艺平稳性的管理工作;企管部门负责定期评审平稳性管理体系,确保整体方针与企业的发展规划保持一致;运行部(或分厂)负责执行工艺平稳性的具体工作,并指导员工为工艺平稳性管理体系提出改进建议;车间(联合装置)负责配合职能部门的相关工作,确保实施达到预期目标。

1.3管理制度

以法律法规、标准、过程安全管理实践等作为依据,制定了工艺平稳性管理体系实施指南,最终编制成《炼油工艺平稳性管理体系》。具体文件包括《中国石化炼油企业工艺平稳性体系要求》《工艺报警管理办法》《工艺联锁管理办法》《控制回路性能评估管理技术规范》《控制回路PID参数整定管理规范》《先进控制系统管理技术规范》《工艺平稳性绩效指标管理规范》《工艺变更管理办法》《巡回检查及交接班管理制度》《异常工况管理办法》《工艺平稳性平台管理办法》等。

1.4支撑技术

研发报警评估与优化、控制回路性能评估与诊断等支撑技术,保障工艺平稳性体系有效落地。

(1)报警评估与优化技术。从报警设置、仪表及控制系统优化等措施入手,减少现场无效报警干扰,提升报警响应效率,优化日常工艺操作。

(2)控制回路性能评估与诊断技术。通过稳定性、准确性、快速性等关键指标,实时监测控制回路的性能,对低性能控制回路进行故障诊断并提出优化方案,提升控制参数的平稳运行水平。

(3)工艺平稳性绩效指标监控平台。围绕自控率、平稳率等关键要素构建指标体系,形成平稳性绩效指标监控平台,实现对各关键指标的在线监测、预警与分析。

1.5绩效指标

工艺平稳性绩效指标按照两级指标进行设置。一级指标包括工艺指标合格率、工艺参数报警率等5项,二级指标包括工艺卡片合格率、馏出口合格率等13项。各项绩效指标分别建立企业级和装置级指标。企业级指标以整个炼油企业(公司)为统计单位,用于各企业工艺平稳性绩效指标的横向对比。装置级指标以单独的炼油装置为统计单位,用于评估企业内部各装置间及各企业同类装置间的平稳性管理水平。

2、报警评估技术

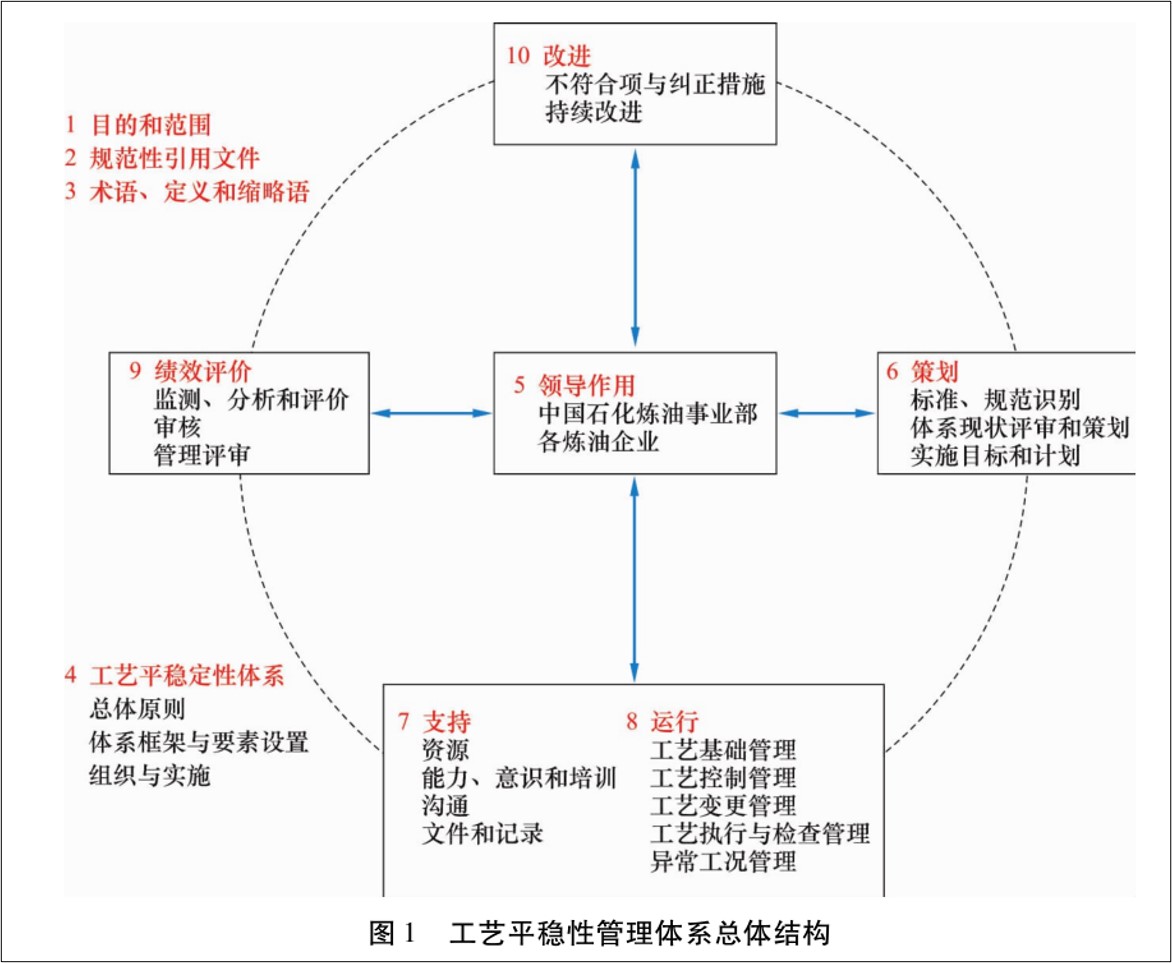

通过报警设置优化、性能评估、不合理报警消除等工作,建立报警管理体系,见图2。

图2报警评估与优化技术总体路线

2.1报警参数选择与优先级设置

为了实现炼油装置报警设置的统一,对常减压、催化裂化、延迟焦化等8类主要炼油装置梳理出1885个报警的设置规范。

2.1.1报警参数选择

根据过程危险与风险分析、工艺安全要求等要素,全面识别和评估装置可能存在的风险,确定需要设置报警的参数,包括带联锁的参数、工艺卡片参数等。通过评估报警后果严重性及处置时间紧迫性,采用风险评估矩阵对报警优先级进行划分。

2.1.2报警优先级划分

(1)紧急报警。包括可能导致泄漏、爆炸等的事件,可能造成大范围非计划停车的事件,其他可能造成严重经济损失的事件等。

(2)重要报警。包括除严重事件以外的安全联锁参数、装置关键设备安全运行参数、可能造成装置非计划停车的参数等。

(3)一般报警。包括企业运行部级工艺卡片,除紧急、重要报警外可能影响装置局部异常的参数等。

报警优先级分布比例:紧急报警约5%,重要报警约15%,一般报警约80%。

2.2报警性能指标及报警消除策略

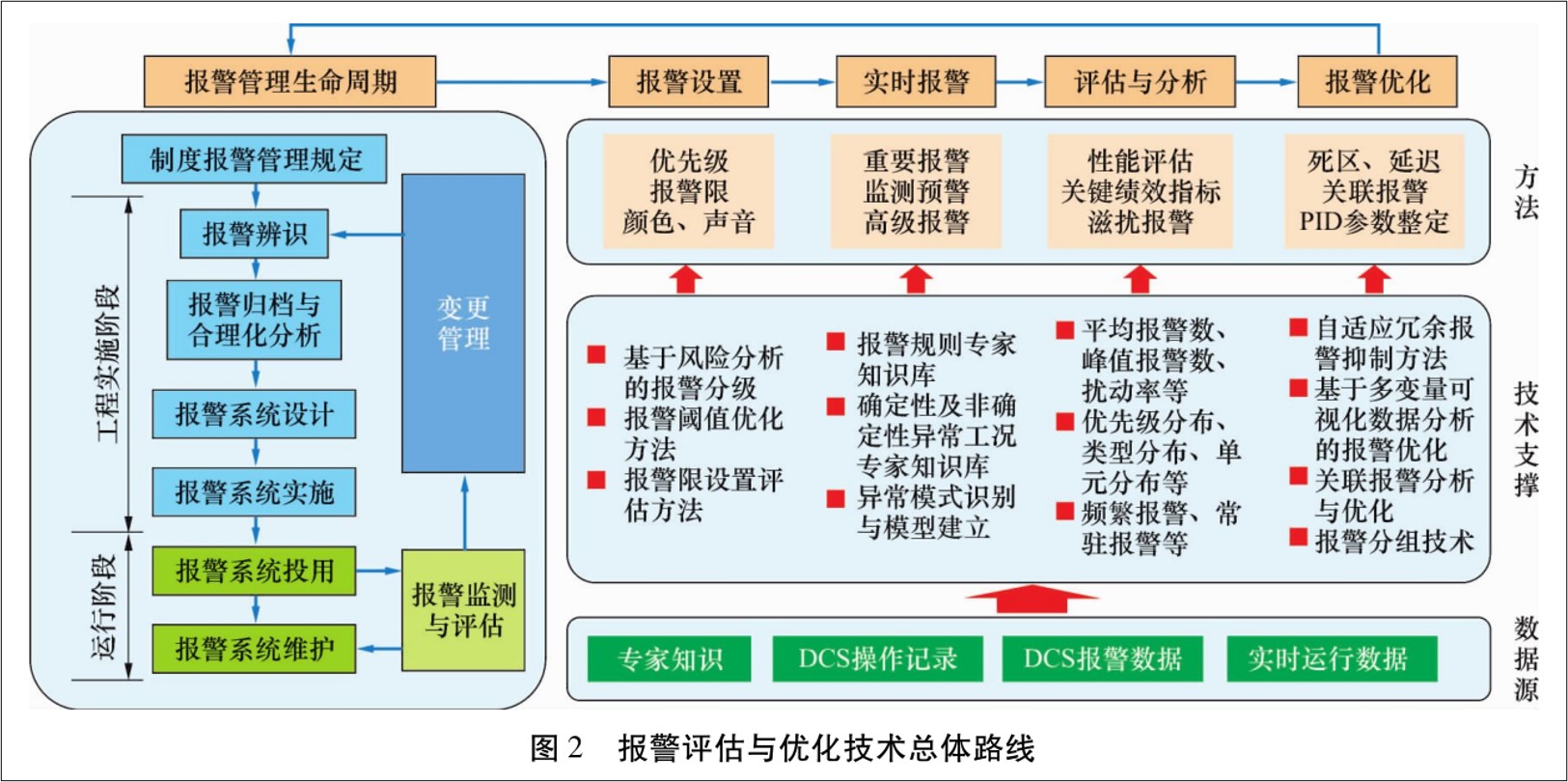

报警性能指标可以实现装置报警性能的量化,为报警优化提供整改方向。报警性能的部分关键绩效指标(KPI)见表1。

表1报警性能的部分KPI

根据表1分析装置的报警分布,提出了问题报警的消除策略。

(1)频繁报警:评估最频繁的10个报警,检查产生的原因。

(2)持续报警:评估是否存在长时间(24h)没有消除的报警,确定是否需要调整报警级别甚至取消报警。

(3)滋扰报警:对于备用设备暂时产生的无效报警,利用DCS系统的报警搁置功能,由操作员手动操作或设置触发信号暂时搁置报警,等设备投用后再由操作员手动恢复或根据触发信号自动恢复报警。

3、控制回路性能评估与诊断技术

通过对控制回路的运行状态、控制效果、性能指标等做出评估,发现性能差的控制回路并对其进行故障诊断,辅助技术人员进行控制性能的优化提升,从而从控制层面提高工艺运行的安全平稳水平。

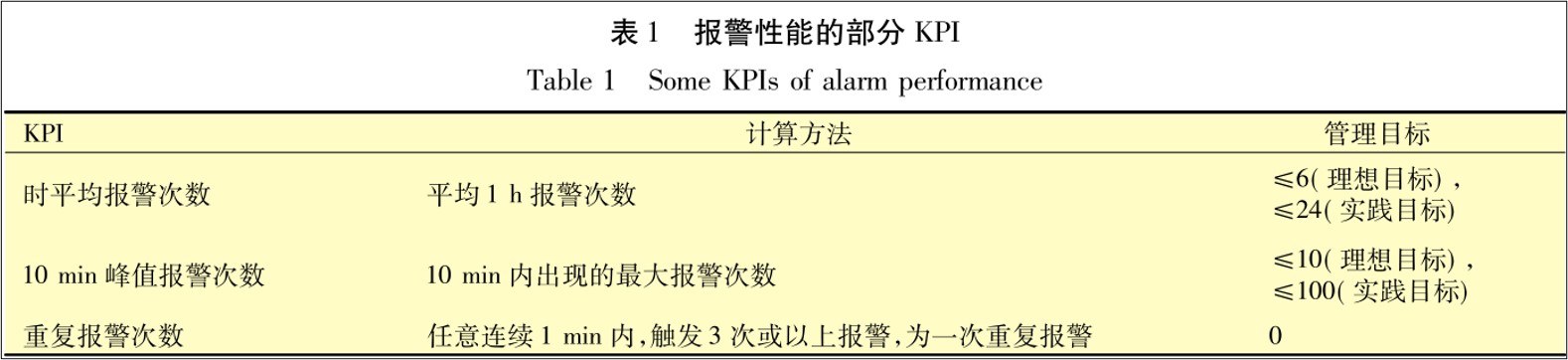

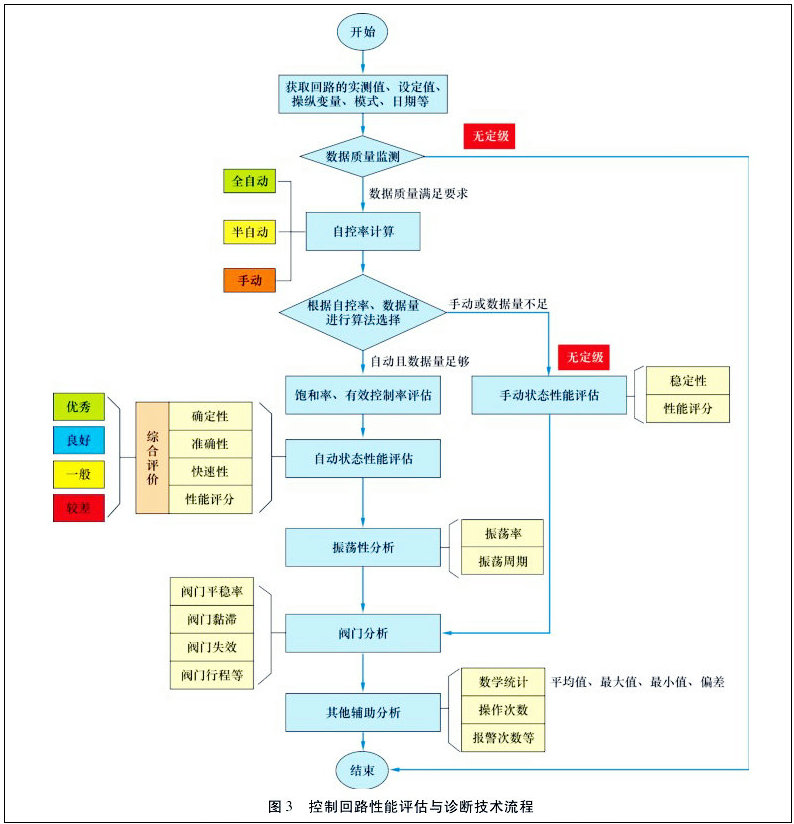

3.1控制回路性能评估与诊断技术操作流程

控制回路性能评估与诊断技术流程见图3。

图3控制回路性能评估与诊断技术流程

(1)分析控制回路的特性。不同的控制回路可满足不同的工艺需求,控制回路的特性依据设定值的变化可以分为长期平稳型、目标跟踪型、快速响应型和手动调节型。

(2)评估控制回路的性能。根据实际监测的运行数据,计算所涉及的准确性、稳定性及快速性指标,将计算的3个指标相结合得到评估总成绩。

(3)低性能控制回路故障诊断。对于性能不达标的控制回路,分析其性能下降的原因。

(4)提出改进措施。根据导致控制回路性能较低的原因,制定相应的优化措施。

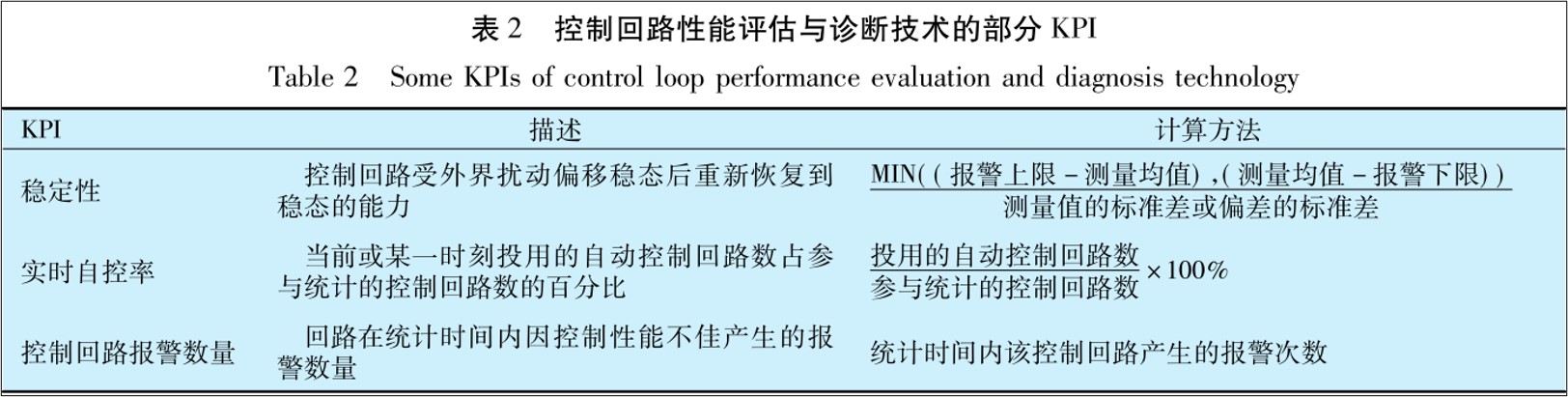

3.2评估与诊断性能指标

根据快速、稳定、准确等控制性能要求及仪表、阀门、PID参数设置等故障模式,研发了83个控制回路性能评估指标,部分KPI见表2。

表2控制回路性能评估与诊断技术的部分KPI

4、应用情况

工艺平稳性管理体系在中国石化某大型炼油企业成功进行了应用。该企业建立了工艺平稳性工作组,由公司分管领导任组长,部门分管领导、技术专家参加,策划、建立了工艺平稳性体系并对运行过程中的问题进行了分析,提出了解决措施。

报警评估与优化技术应用后,经过多轮优化,至2021年2月,在16套8大类主要炼油装置中,有12套装置的时平均报警数小于6次,2套装置的时平均报警数小于12次,达到了较高的管理水平。

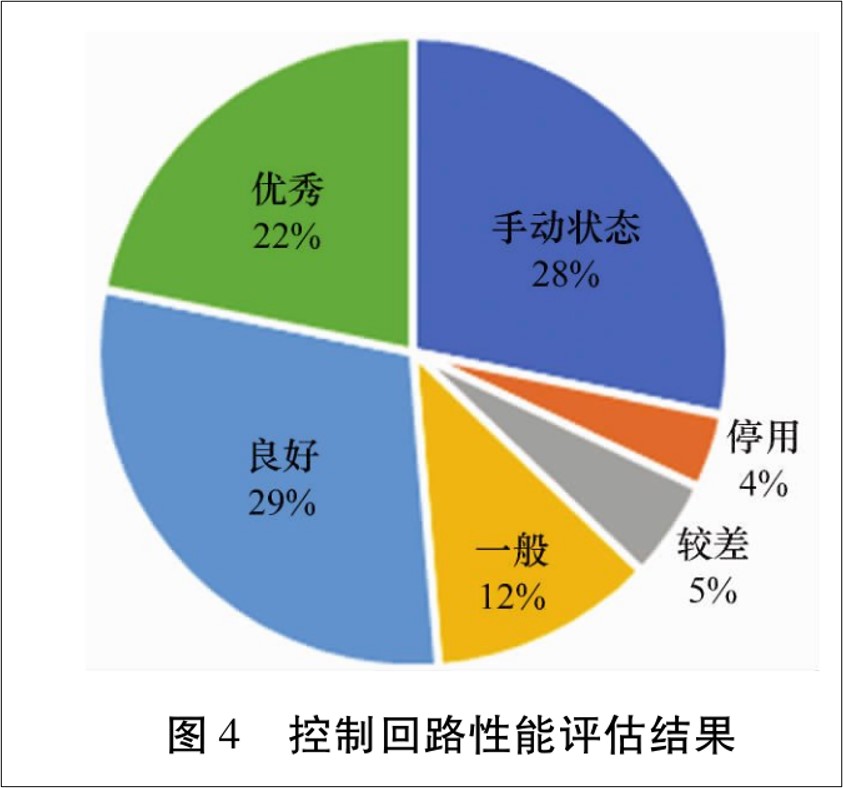

控制回路性能评估与诊断系统于2019年8月底正式运行。某装置74个回路的评估结果见图4。分别对评估结果为较差的4条回路和评估结果为一般的8条回路进行了故障诊断,根据诊断结果进行了优化,低性能的控制回路全部消除。通过实施控制回路性能评估与诊断技术,企业炼油装置的有效自控率由75.72%提升至98%。

图4控制回路性能评估结果

该业的应用效果表明,工艺平稳性管理体系可以帮助企业规范工艺管理,实现工艺平稳性绩效定期评估并持续优化,保障装置的安全、平稳、长周期运行。

5、结论

(1)构建了一套具有中国石化特色的炼油工艺平稳性管理体系,完成各类管理制度、技术指标、要素基准的融合与提升。

(2)研发了报警评估与优化、控制回路性能评估与诊断等支撑技术,打破底层控制系统与上层应用的壁垒。

(3)应用效果表明,工艺平稳性体系的实施能显著提高工艺平稳运行水平,保障炼油企业的安全、高效生产。

参考文献

[1]王红秋.我国炼油向化工转型现状与思考[J].化工进展,2020,39(11):4401-4407.

[2]杨国丰,卢雪梅.埃克森美孚与雪佛龙公司科技管理体系对比及启示[J].石油科技论坛,2015,34(2):67-70.

[3]熊运实,张鹏飞,张东刚,等.美国雪佛龙公司承包商HSE管理的经验与启示[J].油气田环境保护,2018,28(5):1-4.

[4]李传坤,李鹏,杨哲,等.大型炼油化工企业工艺平稳性管理研究[J].安全、健康和环境,2020,20(12):43-49.

[5]王素华.以信息化与工业化融合为核心的智能工厂建设实践[J].石油化工技术与经济,2020,36(1):5-10.

[6]李丁丁.石油化工企业HSE体系化管理建设实践[J].化工设计通讯,2019,45(1):177.

[7]吴柏志,罗宏志,辛一男,等.石油化工行业HSSE体系量化审核技术研究[J].安全、健康和环境,2018,18(10):11-14.

► 如果本文对您有帮助,请分享给您的朋友!

【提示】:

1.不断更新的好资料和答疑在 www.hb-qg.com “找资料”栏目公布。

2.QQ群:群员优质、互动答疑,2000人群;Q群名:中国设备管理, Q群号: 283752911

主要交流:设备管理体系标准、ISO55001资产管理、设备完整性管理、5S6S管理、目视管理、安全管理、企业管理等,纯广告者禁入!

3.加"中国设备管理" Q群,总有一个人知道你问题的答案!

4.优秀留言有机会录入“找资料”栏目答疑集锦,并欢迎大家来稿分享