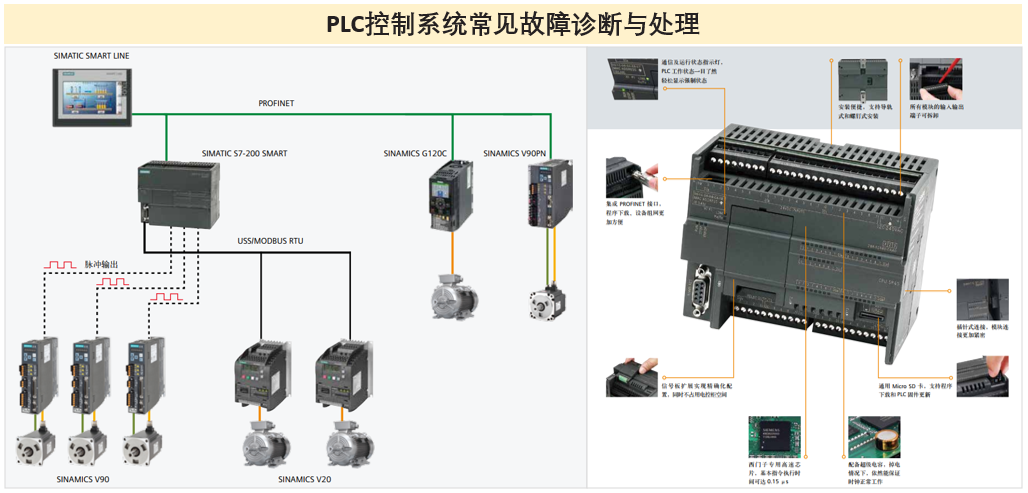

PLC控制系统常见故障诊断与处理

文:朱军生 张 敏 卢晓峰

摘 要:本文根据PLC的特点,对PLC系统的日常维护和常见故障的诊断及排除进行了较为详细的论述。

关键词: PLC 维护;故障;故障诊断

1 概述

PLC 技术已广泛应用于各控制领域,它具有其它控制器无可比拟的优点,灵活性、可靠性高、抗干扰能力强,在恶劣的生产环境里,仍然可以正常地工作。作为PLC本身,它的故障发生率非常低,机器无故障时间可达到4万-5万小时,具有高度可靠性。但是故障时间长并不等于绝对无故障,使用不当或环境条件恶化,都会增加故障率。而且,PLC并不是单独工作的,与之相连的有上位机和现场生产控制设备,有的还有模拟屏等,整个构成PLC系统。在这个系统中,往往一出故障就很难判断究竟是哪一部分引起的。因此技术人员应当做好PLC控制系统日常维护,并能够熟练地诊断和排除PLC在运行中的故障。

2 故障分类及故障分布

要快速确诊PLC控制系统故障,提高维修效率,就需要了解PLC控制系统故障分类及故障分布。PLC控制系统故障可分为PLC故障和现场生产控制设备故障两部分。PLC故障又可分为CPU单元故障和I/O单元及电源模块故障。一般来讲PLC具有高度可靠性PLC自身的故障比例仅约为5%,现场控制设备的故障比例约为95%,PLC自身的故障中CPU单元故障占其中的10%,电源在连续工作中,电压和电流的波动冲击是不可避免的,而PLC是通过I/O端口与外部联系的,受到外部各种干扰和故障的影响,所以I/O单元及电源模块故障占其中的90%。可见,PLC系统的故障主要发生在现场控制设备。

3 故障诊断及处理

3.1 PLC故障诊断的方法步骤

(1)发生异常时的识别。发生故障时,为了迅速查出故障原因并予以及时处理,在切断电源和复位之前,必须识别下述两点:

① 现场设备动作状态。向运行人员了解现场设备的运行情况。

②观察PLC面板显示内容。PLC有很强的自诊断能力,当PLC出现自身故障或外围设备故障,都可用PLC面板上具有的诊断指示功能的发光二极管的亮、灭来查找。并通过编程软件查看PLC自诊断结果的显示内容。

(2)异常状态的识别。为了识别异常状态如何变化。可以将开关从“RUN”位置切换至“STOP”位置,经短暂复位再切换至“RUN”位置开关或保持在“RUN”位置不变,切除PLC电源后再投入运行。经过上述操作后,如果PLC返回初始状态并能正常运转,就可判定并不是PLC硬件故障或软件异常,而是外部原因所致,如噪声干扰、电源异常等等。

(3)判断是否硬件故障。PLC硬件故障具有持续性和重复性。其判断方法是切断后再接通PLC电源或复位操作,重新装载用户程序,通过几次重复试验都发生了相同的故障,则可判定是PLC本身的硬件故障。经过上述操作后,如果故障不能再现,就说明是外部环境干扰或是瞬时停电所致。

(4)判断是否程序错误。PLC程序错误引起的故障具有再现性,可通过编程软件在线检查确定。

(5)判断是否外部原因。PLC控制系统发生异常时,大多数是PLC外部出了问题。主要检查的项目如下:

① 检查输入/输出设备状态。

② 检查配线。输入/输出配线有可能断路、短路、接地,也可能与其他导线相碰等。

③ 噪声、浪涌。

④ 电源异常。

(6)故障的产生与外部工作同步。判断噪声、瞬时停电等外部原因最有效的方法,就是了解PLC之外生产设备的工作状态,分析故障现象是否与外部工作状态同步。若故障现象与被控对象的特定状态同步发生,说明该故障与被控对象有关。另外故障现象也会与其他生产设备和特定状态同步发生。

3.2 PLC常见故障诊断和处理

(1)电源故障

电源指示灯不亮, 5V系统本身故障,则PLC整机停止工作,5V以外系统故障,则输入或输出不动作,需对供电系统进行诊断。首先检查是否有电,如果有电,则下一步就检查电源电压是否合适,不合适就调整电压,若电源电压合适,则下一步就是检查熔丝是否烧坏,如果烧坏就更换熔丝,如果没有烧坏, 或更换熔丝后反复烧坏,下一步就是检查受电线路是否有问题,若受电线路无问题,则应更换电源部件。

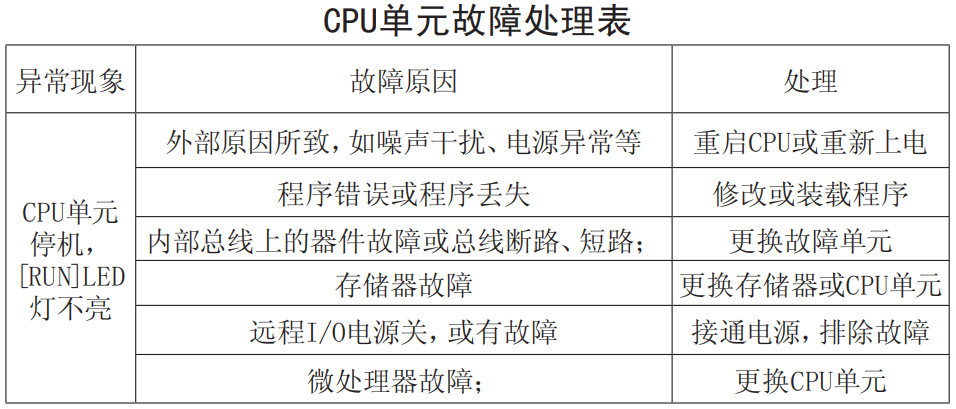

(2)CPU单元故障诊断和处理

(3)输入单元故障诊断和处理

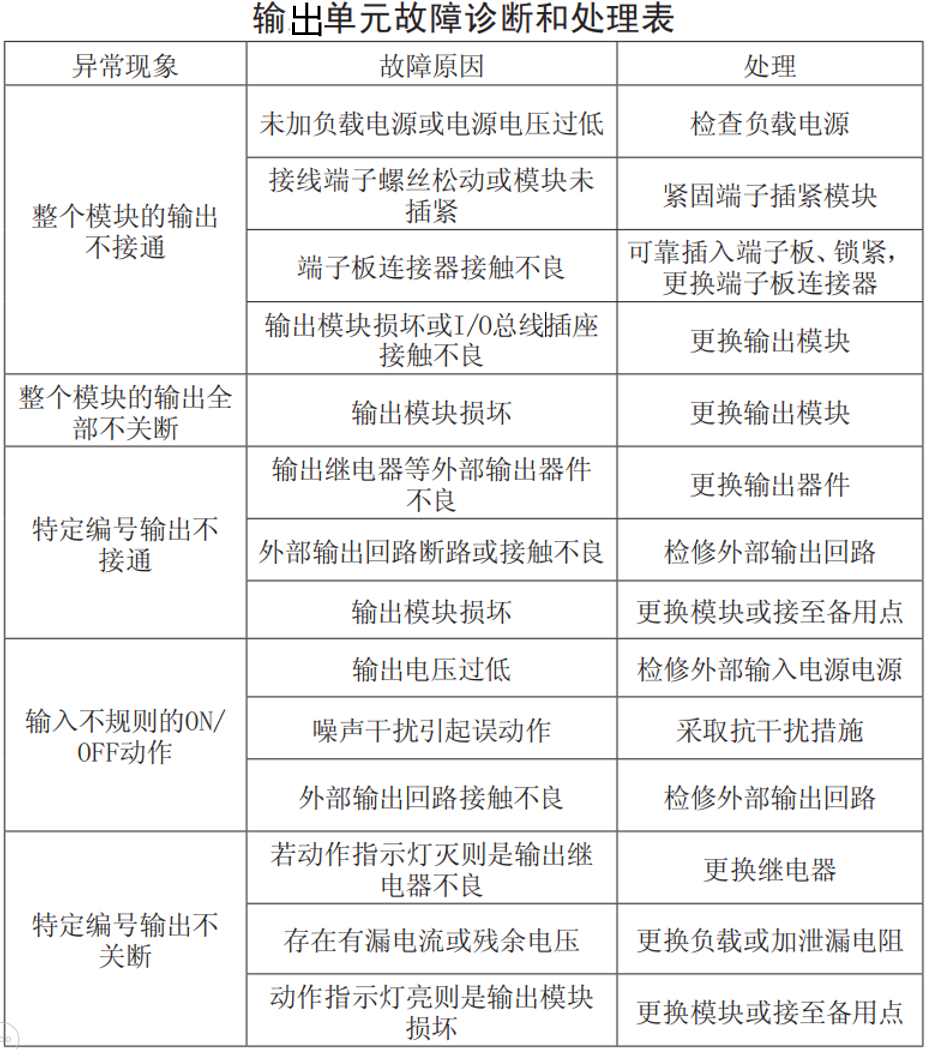

(4)输出单元故障诊断和处理

4 结语

在实际工作过程中,应详细了解PLC的结构和工作原理,以及工厂生产工艺和现场设备的情况,充分考虑到对PLC的各种不利因素,定期进行检查和日常维护,以保证PLC控制系统安全、可靠地运行。

【参考实例】 西门子S7-200PLC的维护检修要点

一、维护检查

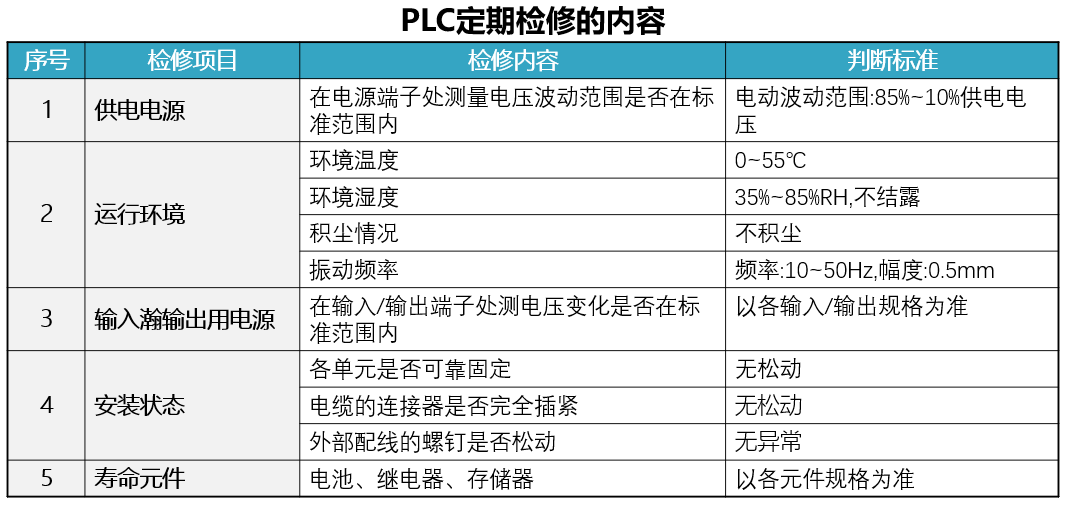

可编程控制器的主要构成元器件是以半导体器件为主体,考虑到环境的影响,随着使用时间的增长,元器件总是要老化的。因此定期检修与做好日常维护是非常必要的。需要有一支具有一定技术水平、熟悉设备情况、掌握设备工作原理的检修队伍,做好对设备的日常维修。对检修工作要制定一个制度,按期执行,保证设备运行状况最优。每台PLC都有确定的检修时间,一般以每6个月~1年检修一次为宜。当外部环境条件较差时,可以根据情况把检修间隔缩短。PLC定期检修的内容如表“PLC定期检修的内容”所示。

二、故障排除

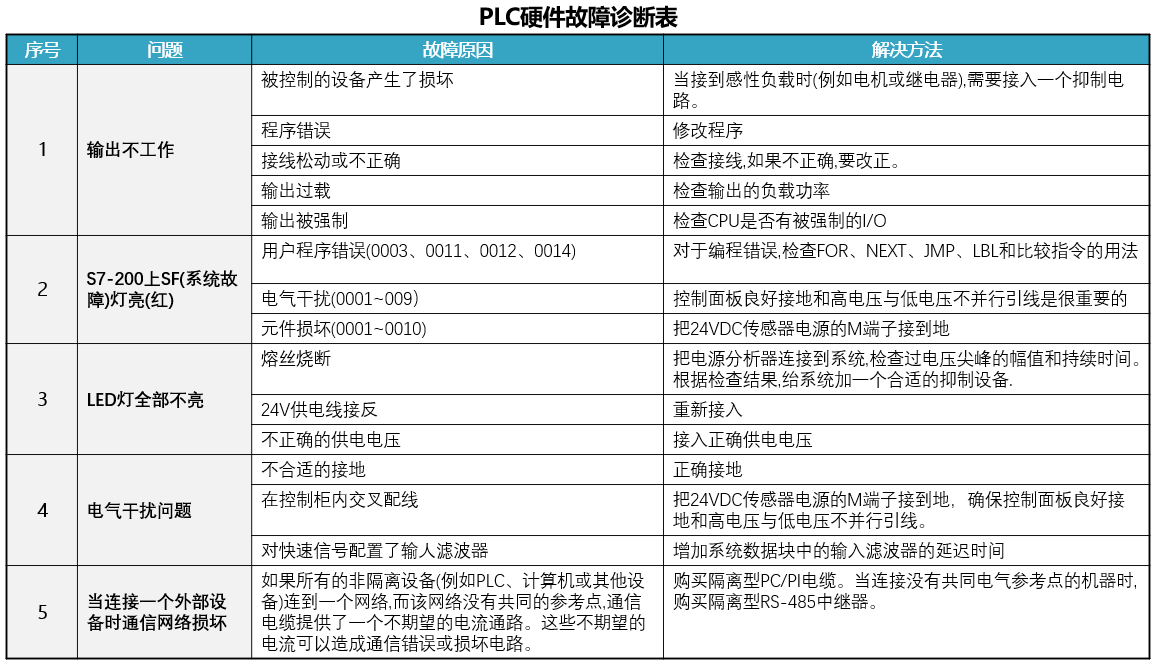

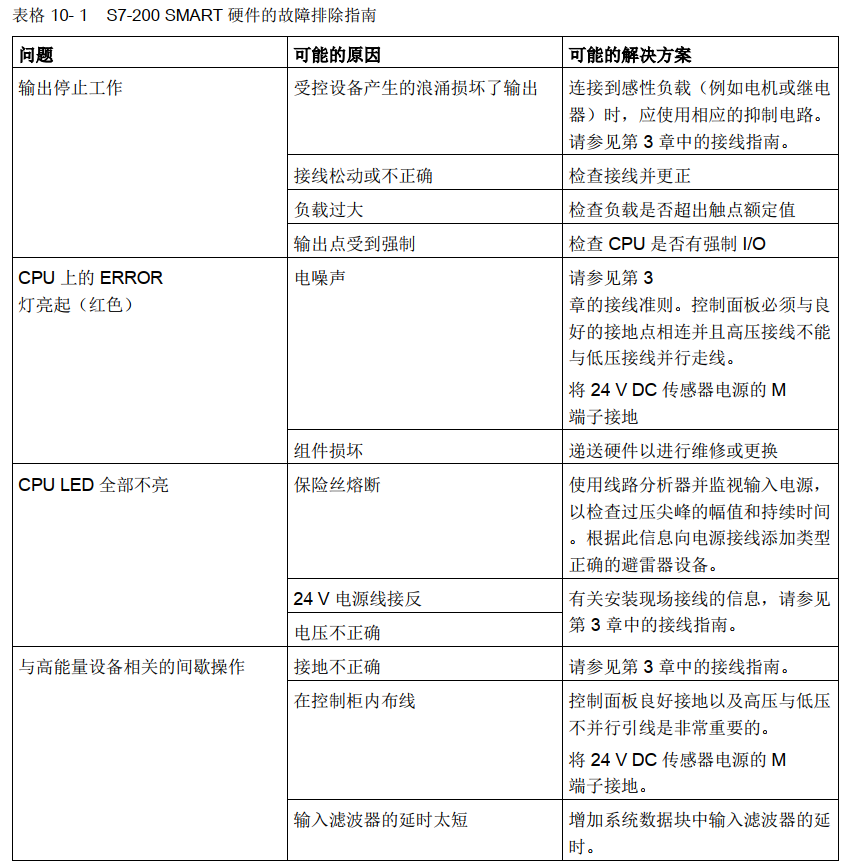

PLC是一种可靠性、稳定性极高的控制器。只要按照其技术规范安装和使用,出现故障的概率极低。但是,一旦出现了故障,一定要按表“PLC硬件故障诊断表”所示步骤进行检查、处理。特别是检查由于外部设备故障造成的损坏,一定要查清故障原因,待故障排除以后再试运行。

【说明书截图参考】:

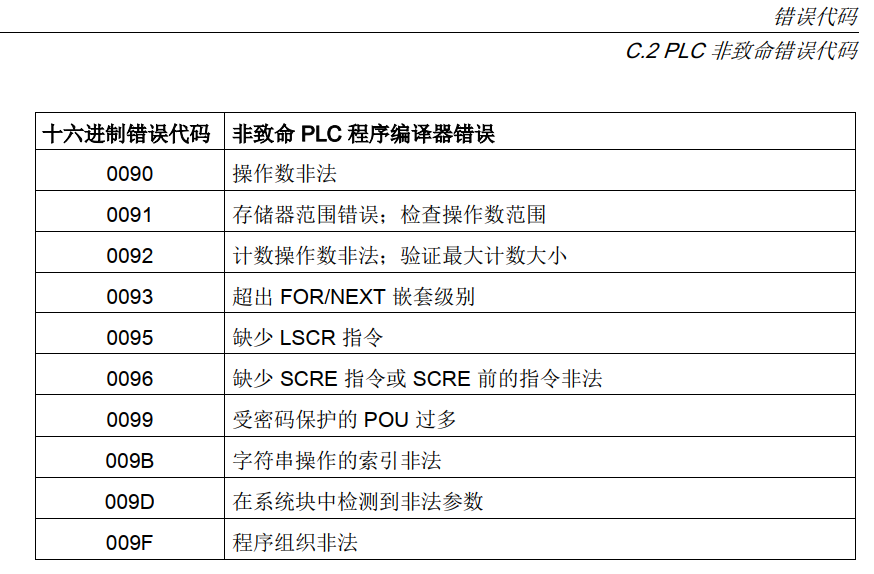

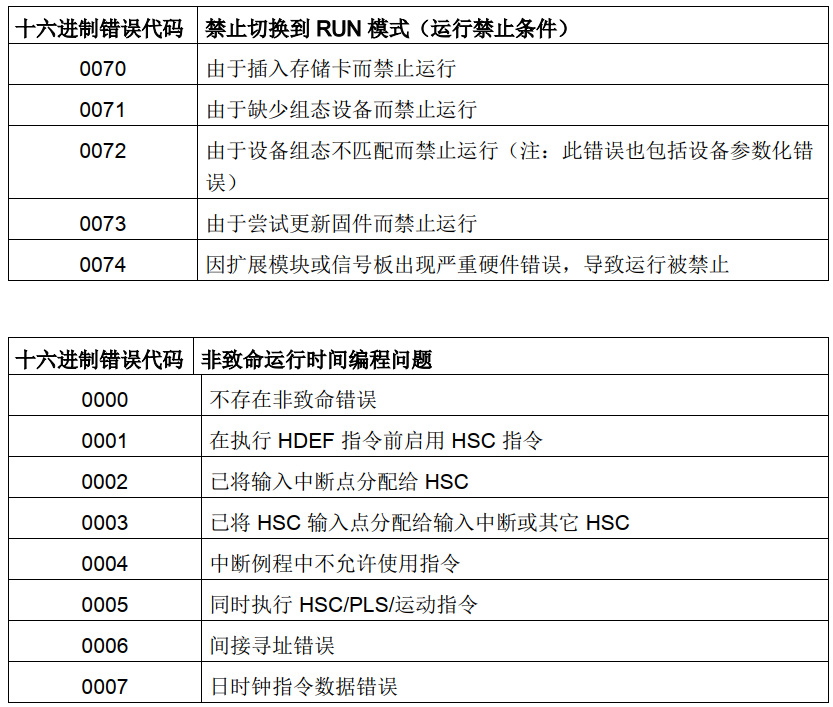

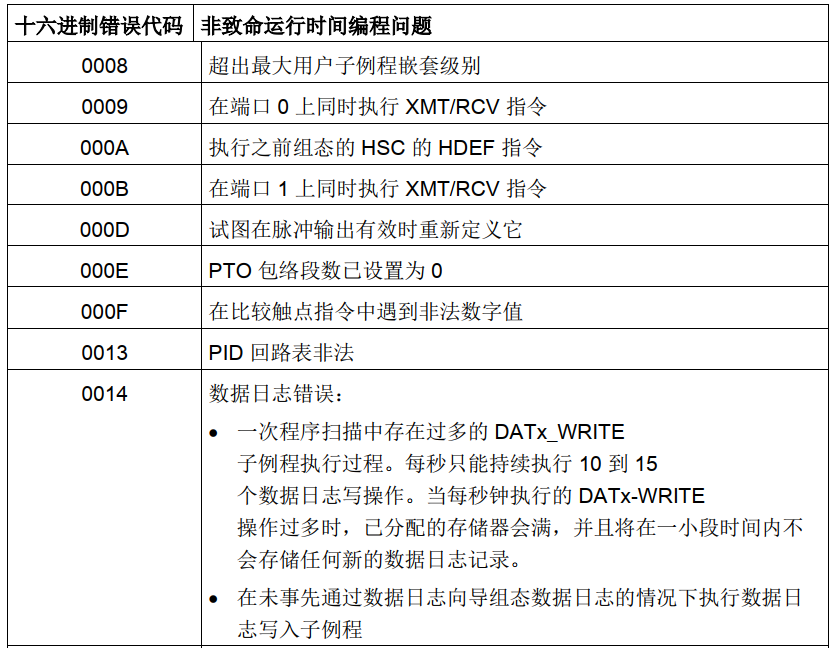

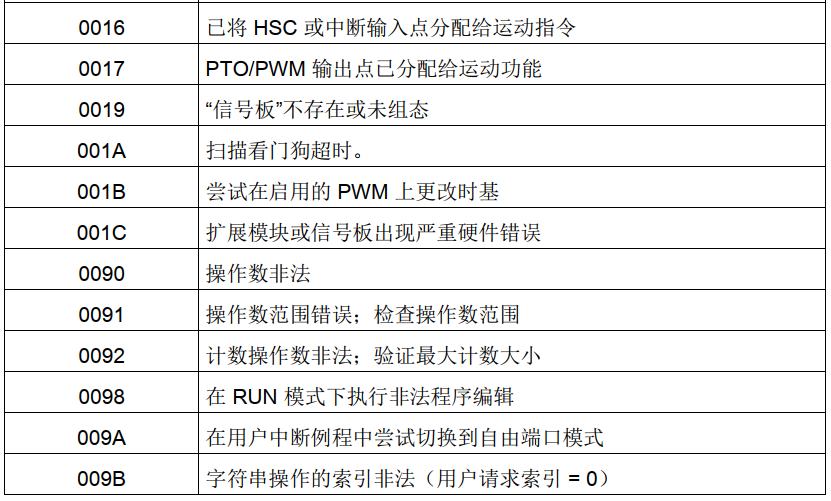

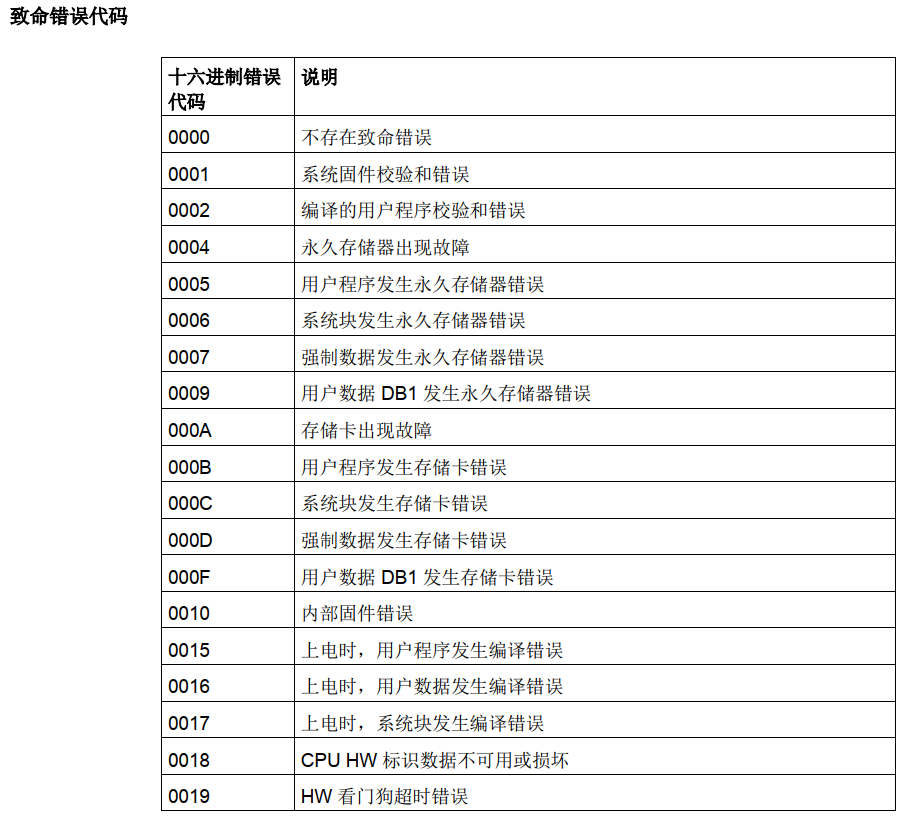

三、错误代码

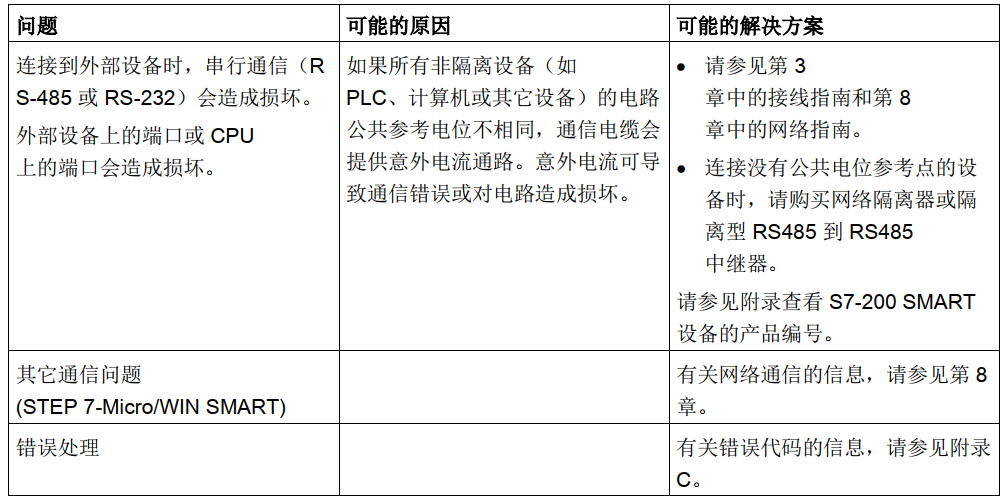

S7-200的每个错误代码都代表相应的含义,具体代码,参考西门子《 SIMATIC S7-200 SMART 系统手册》中的“错误代码”。

【说明书截图参考】:

【关联文章】: 《PLC故障和干扰分析及处理方法》

► 如果本文对您有帮助,请分享给您的朋友!

【提示】:

1.不断更新的好资料和答疑集锦在 www.hb-qg.com “找资料”栏目公布。

2.QQ群:群友2000人,专业高质、答疑解惑、互动交流,Q群名:中国设备管理, Q群号: 283752911

主要交流:设备管理体系标准、ISO55001资产管理、设备完整性管理、6S管理、目视管理、安全管理、企业管理等,纯广告者禁入!

3.加"中国设备管理" Q群,总有一个人知道你问题的答案!

4.优秀留言有机会录入“找资料”栏目答疑集锦,并欢迎大家来稿分享