开展QC小组改善活动常见问题

资料整理与提供:成都华标企管 蒋良君

【阅前提示】:我这几年评审了很多企业的QC报奖材料,发现很多企业都存在些共性的问题,特整理如下,供你参考。

▆正确的改善意识

1.有的企业开展改善活动,忽略了顾客本质的需求,没思考这些改善的问题是否与顾客有关。

2.我们重视的改善(或质量),应该是客户心目中的改善(质量)。

▆改善前应思考“我们为什么要改善”?通常,改善课题来自三方面:经营者关注的重点(维持与创新面)、来自客户及外部的改善需求、工作中的问题

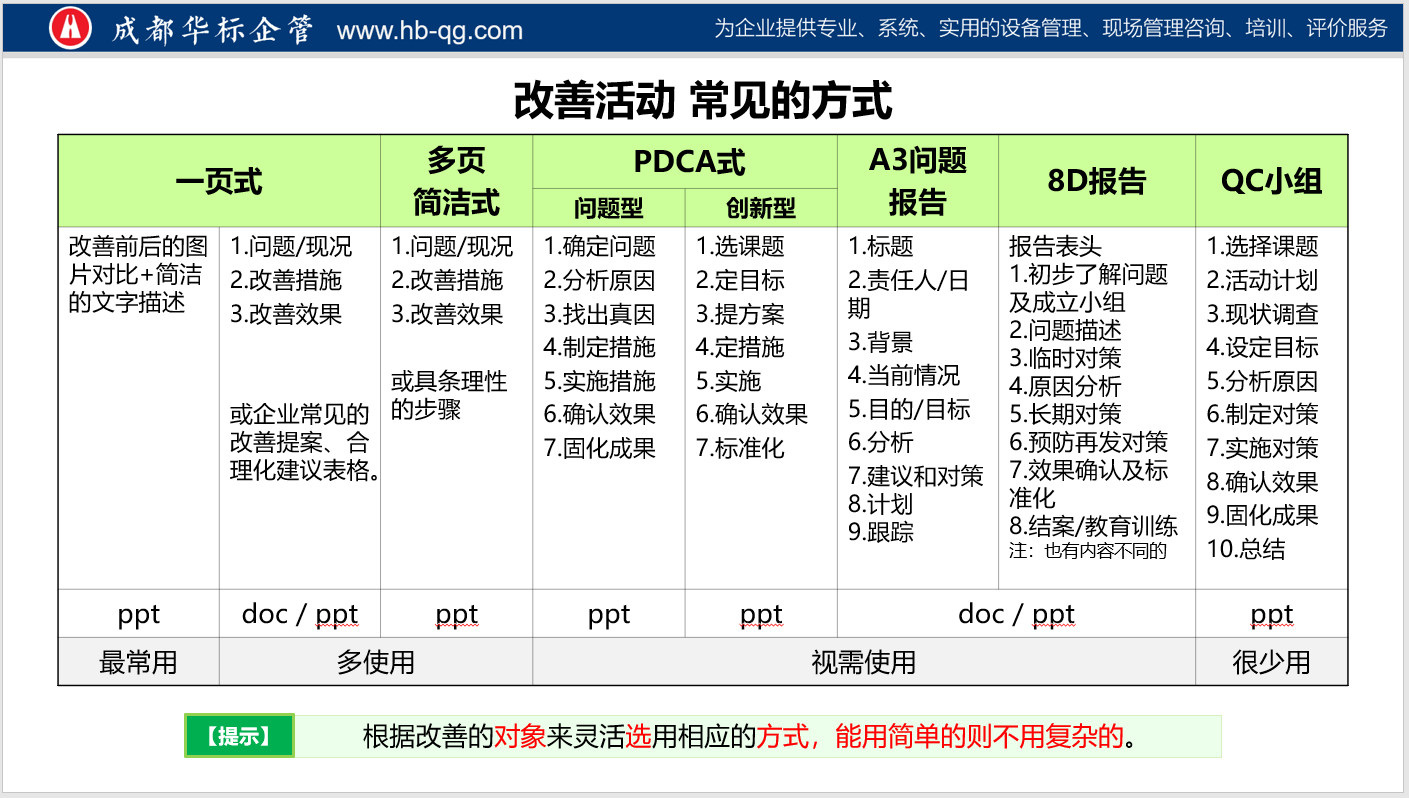

▆关于改善结果资料的表现(见下图)。建议能用一页式的,则不用简洁式,能用简洁式的则不用PDCA式的,能用PDCA式的,则不用QC小组式的。要用简洁适用的工具,作为改善活动的工具及结果材料的表现,避免将简单的问题表现复杂化而浪费时间,这是近年来QC改善材料最典型的形式主义。

PDCA式及QC小组式改善活动常见问题

一、系统性问题

1.程序各步骤间不能做到环环相扣,紧密衔接。如现状调查不能为目标值确定提供依据;原因分析没有针对主要问题;针对现状而不是主要原因制定对策;巩固措施与对策表之间没有联系等。

2.对指令性课题活动程序不清楚,有的小组以所选课题理由为目标,有的则把目标设立和可行性分析合二为一。

3.活动计划位置不当,有的放在选题之前,有的放在现状调查或原因分析之后。活动计划的制定,是小组在选题以后做的工作,所以应放在选题之后。

4.文字太多或太少。

尽量多用图表,少用文字。

特别是在选题和实施过程中,文字表达不易过多;

图表缺少文字,图表,应有必备信息。如:图表名称、坐标名称、图例、数据来源、数据期间、数据提供或图表制作者等。

5.小组名称不适宜。

小组不应套用单位名称,要根据课题不同而赋予小组不同的名称,从小组的名称中能充分体现出小组的精神。

不可用课题名称作为小组名称,如:如“提高分解效率改善小组”等。

其次,是数据方面的主要问题:

1.收集数据时间没有约束。如:收集前几年的数据,而活动时间只有半年。

2.收集数据没有可比性。现状和目标用一年、一个季度作为统计单位,效果检查则以月为统计单位。如:将年设备故障率从6次降低到0次,而活动期和加巩固期仅有八个月的时间便确认目标已经完成,显然不合适。

3.各数据间的关系不清楚。如:选题时提出设备故障率高,现状分析的是故障次数,目标设立则是减少故障停机时间等。

第三,是方法方面的主要问题:

1.工具运用不适宜。

我们强调活动过程运用统计工具,但决不是为用而用,生搬硬套。

如某小组为缩短服务时间与标杆进行比较,在没有设置规格中心及上下规格界限的情况下, 采用直方图分析。也有的小组应该用工具而没有用,给实施过程增加很多困难。

如某小组在有多项可选因素和条件的情况下,不选用正交实验法,而是多次做试验进行结果对比,增加了工作量,也浪费了时间,降低了工作效率。

2.工具运用错误。

对工具还不熟悉,盲目使用,结果就出现明显的错误。对各类工具在应用的过程中,不注意数据的搜集,数据量明 显偏少,如:排列图仅有几个数据,散布图只有7对、9对数据,这将大大影响分析结果的 准确性。

3.工具运用中各项标注不全

4.小组活动超出控制范围。如有的课题是攻关型但却解决考核体系未建立的问题;有的小组成员仅是操作工人,但活动中却主要解决分供方、购买设备等问题,显然小组活动超出了控制范围。

二、具体程序中的问题

1.选题

(1)题目偏大,不直接。

如:加强凝聚力建设,减少人才流失;提高“三高”综合指标率;镀锌卷曲系统无损优化,此课题实际解决的问题是降低镀锌钢卷曲废品率。

(2) 手段加目的。如:改进支模工艺,确保框架的外观质量;优化煤气输送工艺,实现轧钢加热炉无油化生产等。

(3)选题理由不直接,没用数据反映症结所在。如:**设备运行时故障率高,影响了机组可靠运行,由于**设备检修率高,而且工作环境恶劣,所以选择课题:降低**设备的故障次数等。

(4)文字描述太多。

2.现状调查

(1)现状调查不能为目标制定提供依据,缺少事实及数据。

(2)没有到现场观察、跟踪,掌握第一手资料。

(3)没有对问题进行深入分层,做到层层展开,最终确定关键问题所在。

好的例子:提高钢筋******合格率。该课题在现状调查中,首先确定钢筋不合格所检测的部位,然后用排列图找出关键问题是检测负弯距钢筋不合格,频数为20个,确定为主要问题;小组对主要问题负弯距钢筋不合格继续分层,从中找出负弯距钢筋正偏差影响不合格数为17个,这是小组要解决的关键问题,并以此为依据确定改进程度,制定出活动目标。

(4)现状调查时间没有约束,不可对比。

(5)数据太少,或前后数据缺乏一致性。

3.目标确定

(1)目标值太多,且无相关关系,如:有的课题同时制定提高准确率和缩短时间两个目标。小组一次活动解决两个不同的问题,此种情况应分为两个课题来做。

(2)目标值高且依据不足。小组在定目标值时,没有充分考虑本次活动过程所能改进的程度。如现状调查用排列图找出的关键少数占整个问题的70%,目标却设定为0。

(3)目标制定后再提供依据或进行可行性分析。现状调查本身就是为目标制定提供依据的,小组在现状调查中不进行充分的论证和说明,而在制定目标以后再进行重点分析,程序上就出现了问题。

(4)指令性课题可行性分析过于简单。指令性课题的目标可行性分析非常重要,不是简单的领导支持、资金充足、小组成员有能力等,其分析方法应类似于自选课题的现状调查,也就是要达成目标,要具体从哪些方面去做,如何做,可使用系统图等工具协助分析。

(5)目标与课题不一致。课题是解决****质量问题,而目标是缩短工期时间等。

4.原因分析

(1)原因分析中的问题与现状调查中要解决的问题不对应。

如:排列图排出关键问题为A项目问题,原因分析则是课题所提出的问题。

(2)原因分析中存在的普遍问题仍然是未分析到末端,因而不能直接采取对策。

(3)方法错误,不清楚因果图、树图、关联图的应用关系。

注意:根据已有的经验可直接判断的非主要原因,则不用进行要因确认。下栏讲的: (3)小组先讨论出主要原因,再进行现场确认;提示:有很多企业,将非主要原因也进行要因确认,浪费了很多不必要的时间,你实际如何做的就如何写。

5.要因确认

(1) 要因确认,需经过现场经过观察、测量、验证,并根据其影响程度来确定要因。

(2 在要因确认前将问题解决,不作为要因;

(3)小组先讨论出主要原因,再进行现场确认;

6.制定对策

(1)对策评价问题

对一些重要的改进项目不进行对策评价,而是在实施过程中摸着石头过河。

关键改进对策和方案未经技术、工艺部门批准,另外,若需要改善经费,还需有改善预算的审批。

(2)对策表中的应用问题。

7.对策实施

(1)实施后没有与对策目标进行比较,检查是否实现了对策目标。

(2)实施部分文字太多。

8.效果检查

(1)效果检查时间或数据与现状不可比。

(2)部分成果在效果检查中看不到巩固期状态。

②实施完成达到目标紧接进行标准化。

②未按三个统计周期时间来确定成果是否已得到巩固。如:现状调查中以季度、四个月为一个统计周期的,效果检查则以月进行统计;还有的小组现状调查以千件为统计周期,效果检查却以月进行统计等。

注意:有很多企业在无形效果内,用雷达图体现人员通过这个改善活动,人员的在认识、技能等方面从多少分提升到多少分,这种八股文式的表述,没有任何意义,还不如实实在在写通过这个改善活动,实际学习了什么,掌握了什么,写真实的更有意义,若实在无也可不用写。

9.巩固措施

(1)未将有效对策表中经过实施有效的对策纳入标准。

(2)巩固措施口号化。

(3)未对成果巩固后的情况进行跟踪。

三、方法问题

排列图、因果图、系统图、关联图等是小组活动的常用工具,但在这方面存在的问题还是很多。

1.排列图问题

(1)排列图不起作用,这类情况发生的比例还是很高。

(2)排列图排列问题项目少,现状调查中只有两项,也用排列图。

(3)排列图数据太少,三、五个数据也采用排列图。

(4)关键因素选取比例大。全部排列五项因素,其中三项是关键因素,失去了排列图确定关键少数的意义。

(5)画图不规范。

2.因果图、树图、关联图问题

(1)原因分析未到末端,不可采取对策。如:管理差、经验少、责任心不强等。

(2)因果关系颠倒。如:结果是责任心不强,原因是检查不认真。

(3)因果关系不清。如:结果是输入错误,一级原因是人为疏忽,二级原因是输入时间长等。

(4)没有按问题的因果关系进行逐层分析。如:针对主要问题,第一层原因就是培训少等,所以,造成一些小组的因果图全部由一层原因组成。

(5)两个主要问题用一个因果图进行分析。

(6)关联图分析单个问题但其原因之间无关联关系。

具体的方法,见成都华标企管的内训课件。

【提示】:

1.不断更新的好资料和答疑集锦在 www.hb-qg.com “找资料”栏目公布。

2.QQ群:2300+人群,专业高质、答疑解惑、互动交流,Q群名:中国设备管理, Q群号: 283752911

主要交流:设备管理体系标准、ISO55001资产管理、设备完整性管理、6S管理、目视管理、安全管理、企业管理等,纯广告者禁入!

3.加"中国设备管理" Q群,总有一个人知道你问题的答案!

4.优秀留言有机会录入“找资料”栏目答疑集锦,并欢迎大家来稿分享